ESIGENZA:

Effettuare il controllo qualità dell’assemblaggio dei componenti in maniera rapida e accurata

SOLUZIONE:

Tecnologia laser integrata con il software customizzato

di scansione 3D

Digimark studia continuamente nuove soluzioni e tecnologie per soddisfare le richieste dei clienti, assecondando uno dei principi cardine: la totale customizzazione della soluzione tecnologica.

La capacità di ascoltare e di riuscire a soddisfare le necessità dei clienti sono infatti la chiave per costruire collaborazioni durature, verso la digitalizzazione.

Il team Digimark, attraverso il progetto sviluppato per AP dimostra di saper coniugare le competenze acquisite in contesti d’innovazione con l’esperienza maturata nell’ambito dell’automazione industriale. Queste tematiche oggi sono strettamente interconnesse per favorire il successo delle imprese. Infatti, l’affermazione delle tecnologie informatiche e l’avvento di Internet hanno rivoluzionato i sistemi di automazione e del controllo delle tecnologie avanzate.

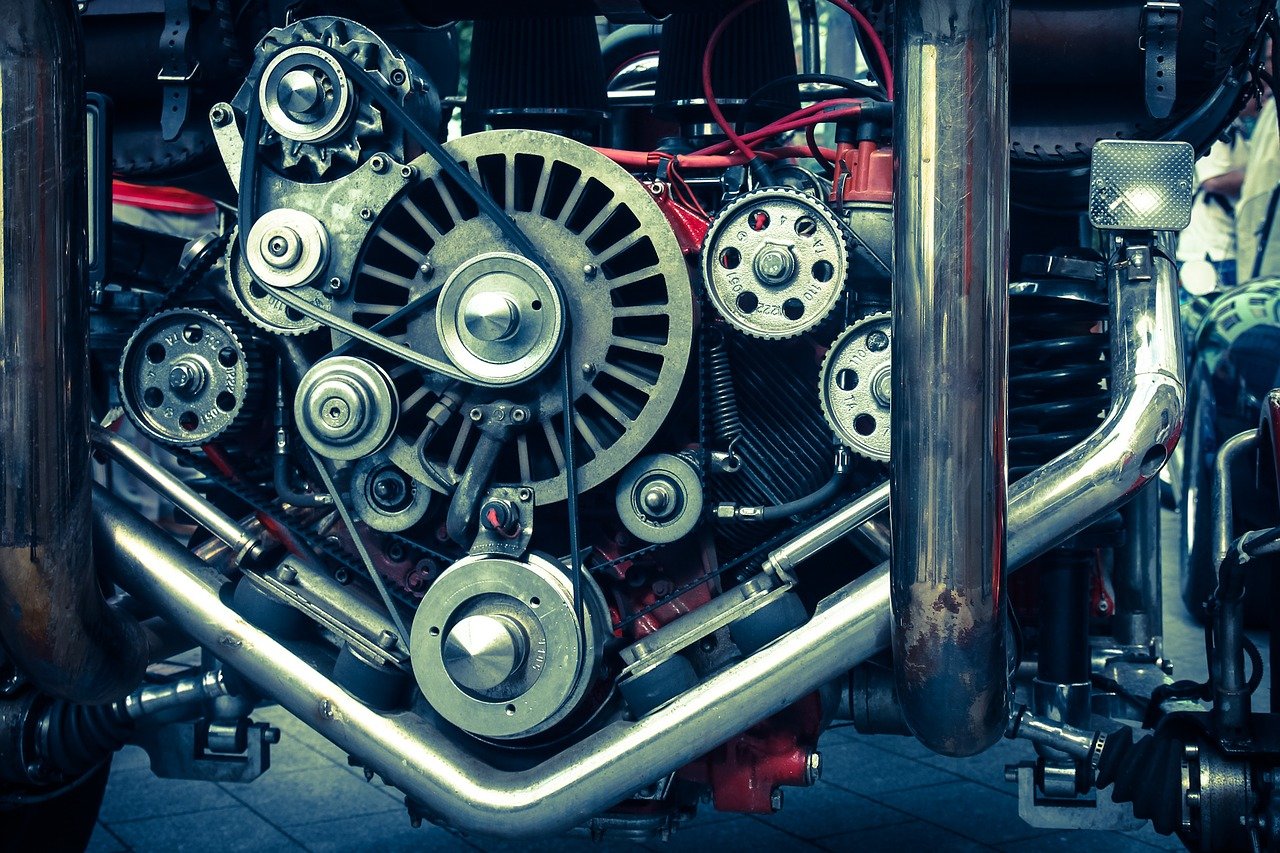

Raicam è un gruppo specializzato nella progettazione, sviluppo e produzione di freni, frizioni e attuatori per l’industria automobilistica. Lo stabilimento di Automotive Products S.p.A, situato a Moie di Maiolati Spontini (Ancona), produce frizioni per autovetture, autocarri, motocicli e trattori.

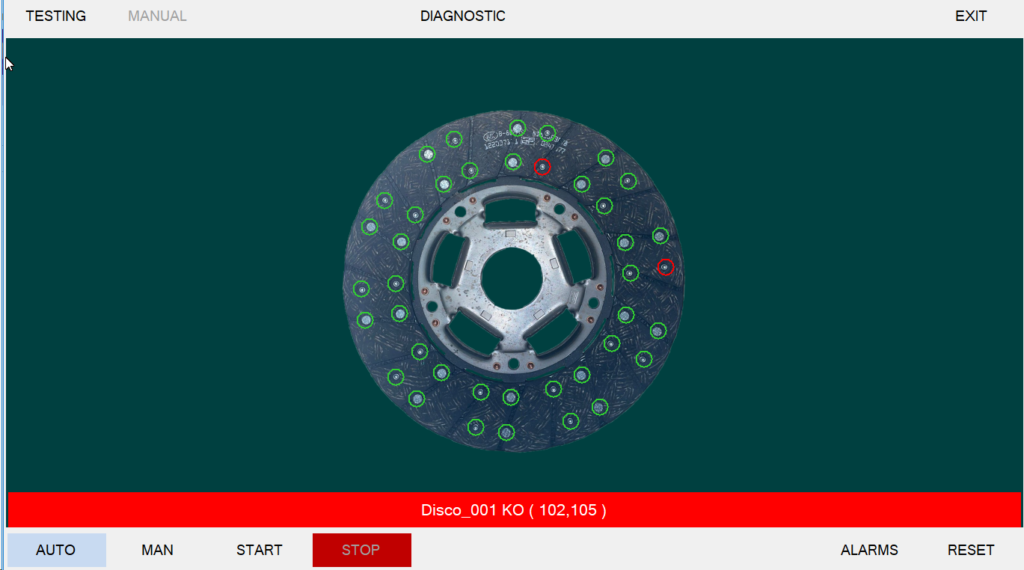

AP si è rivolta a Digimark per soddisfare un’esigenza specifica, attraverso una soluzione customizzata per l’automazione industriale: verificare in maniera rapida e accurata l’assemblaggio dei dischi delle frizioni. La visualizzazione 3D sostituisce il sistema di verifica preesistente: una telecamera, che non rilevava precisamente né la presenza dei rivetti né il montaggio corretto della flangia, poiché i lati sono molto simili.

DESCRIZIONE DEL PROGETTO

La soluzione customizzata per l’automazione industriale pensata per AP è formata da più elementi. Su un telaio in metallo, fornito di piedini regolabili per migliorare la stabilità, è stata montata una slitta motorizzata per lo spostamento del sensore di scansione 3D e del sensore laser 3D. Il software è l‘elemento fondamentale, poiché mette a disposizione l’interfaccia uomo-macchina per l’operatore.

Perché è stato scelto il laser?

Questa tecnologia laser 3D permette di scansionare e riprodurre fedelmente in 3 dimensioni il disco di frizione e quindi valutare, grazie al software Digimark, la presenza di elementi non conformi.

Inoltre, la salute dell’operatore è assicurata attraverso un comando di arresto forzato e i sensori presenti sugli sportelli, che impediscono il funzionamento della macchina qualora fossero aperti.

BENEFICI OTTENUTI E NUOVE PROSPETTIVE

Concludendo, il dispositivo laser interfacciato con il software Digimark, ha consentito ad AP di ottenere nell’immediato:

- una maggiore precisione e qualità del risultato;

- un’accelerazione delle tempistiche di test;

- una minimizzazione dei possibili errori futuri, eliminandone le cause;

- la tutela della sicurezza dell’operatore tramite dispositivi di blocco dei sensori laser.

Il banco di verifica è un prototipo sviluppato accuratamente e appositamente sulle specifiche esigenze e caratteristiche richieste dal cliente. Successivamente è nata la proposta di ampliarne l’utilizzo, per massimizzare ancora di più l’efficienza produttiva. Nello specifico, è in corso l’implementazione della soluzione Digimark direttamente sulla linea di produzione, per accelerare la verifica della qualità del lotto di frizioni, senza dover allungare i lead time.